Sac metal şekillendirme yöntemleri havacılık, otomotiv, inşaat, HVAC, endüstriyel otomasyon, makine ve enerji sektörlerinde seri üretim ve prototipleme süreçlerinde dayanıklı parçalar üretmek için yaygın olarak kullanılan imalat yöntemleridir.

Sac metal kesim ve büküm yöntemleri ile imalatta hammadde olarak kullanılan sac levhaların her bir noktasında kalınlık değeri sabittir. Üretilecek parçalarınız sabit kalınlığa sahipse sac metal işleme yöntemleri, diğer metal işleme yöntemlerinden daha uygun fiyata gelebilir. Sac metal kullanmak malzeme ve işleme maliyetlerinden tasarruf sağlarken aynı zamanda üretimlerinize hız kazandırabilmektedir.

Sac metal şekillendirme ile üretim hizmetini tercih etmenin başlı başına sağladığı faydaların yanında, üretim öncesinde tasarım ve malzeme seçimi sırasında yapacağınız bazı tercihler de size yine zaman ve maliyetten kazanç sağlayabilir.

İşte sac metal şekillendirme yöntemleri ile üretimde sizlere kazanç sağlayacak 5 ipucu.

1. Doğru Malzemeyi Seçin

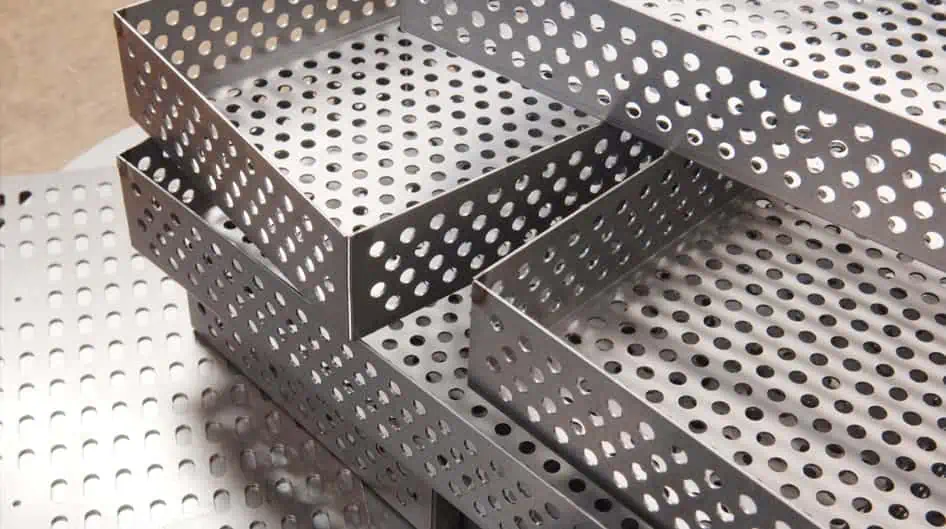

Sac metal şekillendirme yöntemleri modelinize bağlı olarak çelik, alüminyum, pirinç, bakır, kalay, nikel, titanyum gibi metaller başta olmak üzere olmak üzere birçok farklı malzeme türüne elverişlidir.

Parça maliyetinin en önemli etkenlerinden biri malzeme maliyetidir. Bu nedenle doğru malzemeyi seçtiğinizden ve stok boyutlarını kullandığınızdan emin olmalısınız. Örneğin, parçanızın kullanım esnasında kuvvetlere maruz kalmayacaksa çelik yerine alüminyum gibi hafif metalleri ve uygun fiyatlı malzemeleri tercih etmek yararınıza olacaktır. Nihai üründe parçanın gereksinimlerini karşılayacak optimum malzemeyi seçmek için hammaddelerin özelliklerinin iyi analiz edilmesi gerekir.

Xometry olarak sac metal şekillendirme hizmetinde sunduğumuz malzemeler şunlardır:

- Alüminyum

- Çelik

- Paslanmaz Çelik

- Galvanizli Sac

2. Standart Ölçüyü Göz Önünde Bulundurun

Modelinizi tasarlarken standart levha ölçülerini değerlendirmek, parça üretimlerinde maliyetten ciddi tasarruflar sağlayabilir. Çünkü standart levha boyutları genelde daha düşük fiyatlıdır. Ayrıca daha kalın malzemeler hem modelin kıvrımlarını kısıtlayabilir hem de yüzey kalınlığının artışı daha fazla hammadde demek olduğundan maliyeti yükseltebilir.

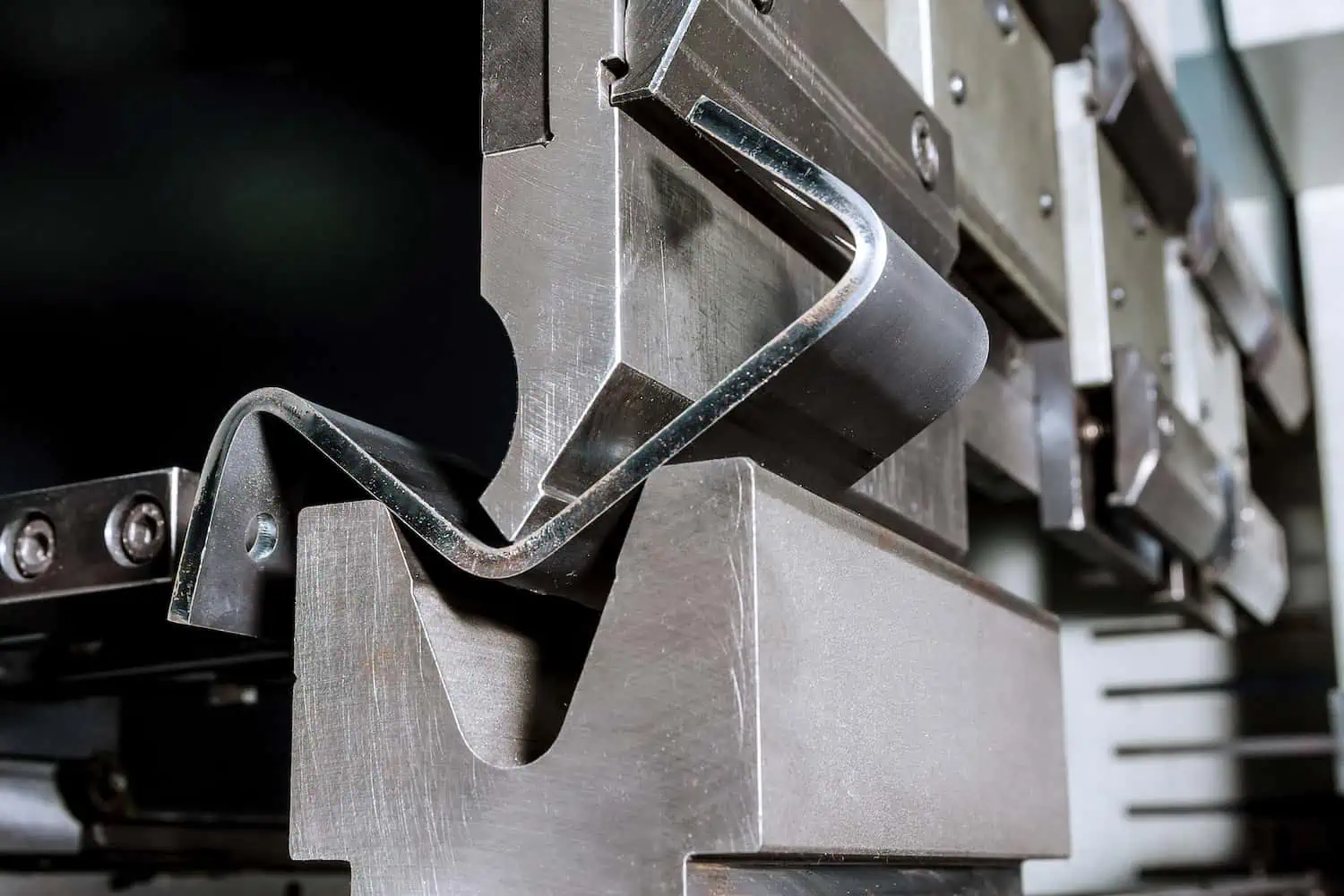

3. Açıları Sadeleştirin

Üretmek istediğiniz parçanız karmaşık bir geometriye sahipse ve kalın metal levha gerektiriyorsa, kıvrımları işlemek zorlayıcı olacaktır. Bu durumda parçanın üretim maliyeti artabilir. Bunun önüne geçmek için sacın kalınlığına eşit veya daha büyük kalınlıkta bir yarıçapa sahip, basit açılı kıvrımlar tasarlamak yararlı olacaktır. Ayrıca büyük ve kalın parçalardaki küçük kıvrımlar yanlış olma eğilimindedir, bu nedenle mümkünse ürettirmek istediğiniz parçaların tasarım aşamasında bunlardan kaçının.

4. Bükülme Yönünü Koruyun

Aynı düzlemdeki bükümleri aynı yönde tutmak üretim sırasında parçanın yönünü değiştirmeyi engeller. Bu sayede abkant büküm uygulamalarında hem maliyetten hem de zamandan tasarruf sağlarsınız.

5. Bir Uzmana Danışın

Üreticinizle tasarımınız hakkında iletişime geçmekten çekinmeyin. Deneyimli üreticilerin tasarıma imalatçı bakış açısı ile bakması size çok fayda sağlayacaktır.

Xometry Türkiye olarak müşterilerimizi kolay sipariş ve zahmetsiz üretim süreçleri ile buluşturmaktan gurur duyuyoruz. Üretim hizmeti alırken gereksiz masraflardan kaçınmak için uzman Xometry mühendisleri sizlere destek vermek için hazır. Aklınıza takılan soruları bizlere danışabilir ve Anlık Fiyat Motoru’nu kullanarak için hızlıca fiyat ve termin bilgileri içeren teklifinizi alabilirsiniz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0